先進(jìn)高強(qiáng)鋼概述

Introduction to Advanced High Strength Steels

一、引言

歐洲車身會議(ECB大會)對汽車用鋼板的分類是按照冶金學(xué)的組織類型來分類的,將鋼種分為傳統(tǒng)軟鋼、高強(qiáng)度鋼、先進(jìn)高強(qiáng)度鋼和超高強(qiáng)度鋼等。

先進(jìn)高強(qiáng)度鋼(Advanced High Strength Steels,AHSS),是具有復(fù)相組織的材料,通過嚴(yán)格控制加熱和冷卻工藝達(dá)到所要的化學(xué)成分和復(fù)相微結(jié)構(gòu),并采用各種強(qiáng)化機(jī)制來實(shí)現(xiàn)不同強(qiáng)度、延展性、韌性和疲勞性能。

二、性能

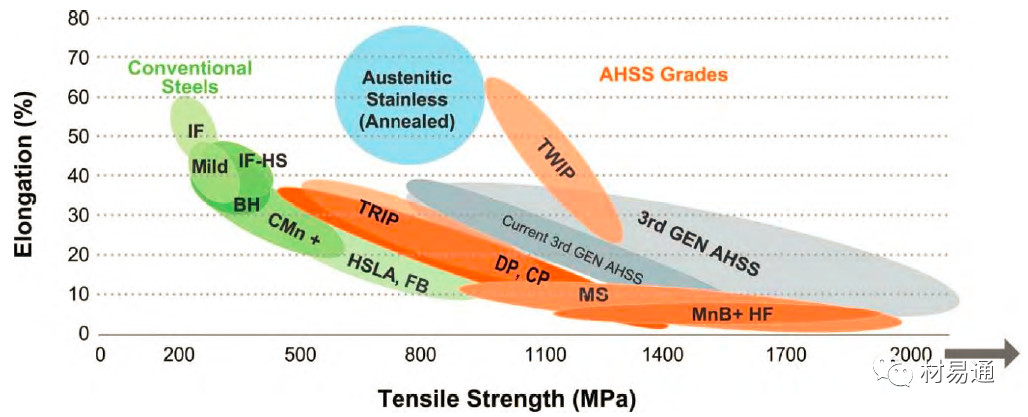

在過去,鋼鐵的抗拉強(qiáng)度超過550 MPa,可以歸為先進(jìn)高強(qiáng)度鋼,而抗拉強(qiáng)度超過780 MPa歸為超高強(qiáng)度鋼,然而,當(dāng)下多相先進(jìn)高強(qiáng)度鋼的最低抗拉強(qiáng)度是440 Mpa,因此將強(qiáng)度作為界定先進(jìn)高強(qiáng)鋼的標(biāo)準(zhǔn)不再適用。抗拉強(qiáng)度為1000 MPa的先進(jìn)高強(qiáng)度鋼通常也稱之為1GPa鋼。第三代先進(jìn)高強(qiáng)度鋼有望在低成本前提下實(shí)現(xiàn)相當(dāng)或更優(yōu)的性能。

鋼種的強(qiáng)度-延性圖

IF—無間隙原子鋼;Mild—低碳鋁鎮(zhèn)靜鋼;

IF-HS—高強(qiáng)度IF鋼;BH鋼—烘烤硬化剛;

CMn—碳錳鋼;HSLA—高強(qiáng)度低合金鋼;

DP—雙相鋼;CP—復(fù)相鋼;

TRIP—相變誘導(dǎo)塑性鋼;

MS—馬氏體鋼;TWIP—孿晶誘導(dǎo)塑性鋼

先進(jìn)高強(qiáng)度鋼材料性能概覽(包含HSLA鋼)

序號 | 牌號 | Min Yield Strength | Min Tensile Strength |

MPa | MPa | ||

1 | DP210/440 | 210 | 440 |

2 | DP 300/500 | 300 | 500 |

3 | FB 330/450 | 330 | 450 |

4 | HSLA 350/450 | 350 | 450 |

5 | DP 350/600 | 350 | 600 |

6 | TRIP 350/600 | 350 | 600 |

7 | TRIP 400/700 | 400 | 700 |

8 | HSLA 420/500 | 420 | 500 |

9 | FB 450/600 | 450 | 600 |

10 | TRIP 450/800 | 450 | 800 |

11 | HSLA 490/600 | 490 | 600 |

12 | CP 500/800 | 500 | 800 |

13 | DP 500/800 | 500 | 800 |

14 | TWIP 500/900 | 500 | 900 |

15 | TWIP 500/980 | 500 | 980 |

16 | HSLA 550/650 | 550 | 650 |

17 | CP 600/900 | 600 | 900 |

18 | TWIP 600/900 | 600 | 900 |

19 | DP 600/980 | 600 | 980 |

20 | TRIP 600/980 | 600 | 980 |

21 | Q&P 650/980 | 650 | 980 |

22 | CP 680/780 | 680 | 780 |

23 | TPN 680/780 | 680 | 780 |

24 | HSLA 700/780 | 700 | 780 |

25 | DP 700/1000 | 700 | 1000 |

26 | CP 750/900 | 750 | 900 |

27 | TPN 750/900 | 750 | 900 |

28 | DP 750/980 | 750 | 900 |

29 | TRIP 750/980 | 750 | 980 |

30 | TWIP 750/1000 | 750 | 1000 |

31 | CP 800/1000 | 800 | 1000 |

32 | DP 800/1180 | 800 | 1180 |

33 | CP 850/1180 | 850 | 1180 |

34 | MS 950/1200 | 950 | 1200 |

35 | TWIP 950/1200 | 950 | 1200 |

36 | CP 1000/1200 | 1000 | 1200 |

37 | MS 1050/1470 | 1050 | 1470 |

38 | CP1050/1470 | 1050 | 1470 |

39 | HF 1050/1500 | 1050 | 1500 |

40 | DP 1150/1270 | 1150 | 1270 |

41 | MS 1150/1400 | 1150 | 1400 |

42 | HF 1200/1900 | 1200 | 1900 |

43 | MS 1250/1500 | 1250 | 1500 |

三、分類

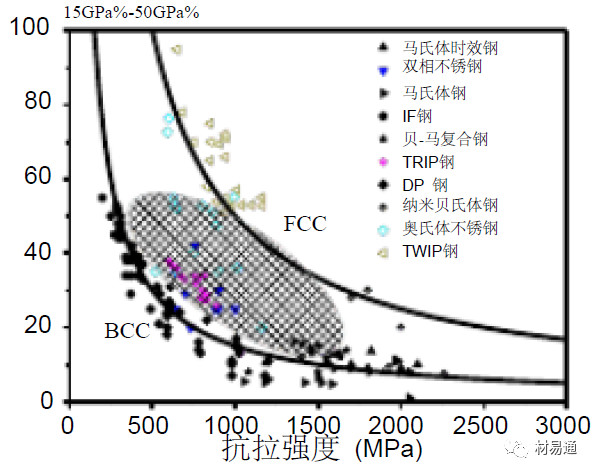

世界鋼協(xié)根據(jù)研發(fā)歷史及其特點(diǎn),將AHSS鋼分為三代:

(1)第一代AHSS鋼以鐵素體為基的AHSS鋼的強(qiáng)塑積為15 GPa%以下,主要包括雙相( DP)鋼、多相( CP)鋼和相變誘導(dǎo)塑性( TRIP)鋼,鐵素體貝氏體鋼(FB/SF),馬氏體鋼(MS/PHS)、硼鋼(HF);

(2)第二代AHSS鋼以奧氏體為基的AHSS鋼的強(qiáng)塑積為50 GPa%以上,主要包括奧氏體孿晶誘導(dǎo)塑性( TWIP) 鋼(主要鋼種)、誘導(dǎo)塑性輕鋼(L-IP) 和剪切帶強(qiáng)化(SIP)鋼;

(3)第三代AHSS鋼以馬氏體、回火馬氏體、亞微米晶/納米晶組織或沉淀強(qiáng)化的高強(qiáng)度BCC組織,強(qiáng)塑積20 -40GPa%,主要包括TBF鋼(TRIP Aided Bainitic Ferrite steels),中錳鋼(medium Mn-Trip),Q&P鋼(Quenching-Partitioning Steel)。第三代AHSS鋼以“多相、亞穩(wěn)、多尺度”為特征的組織調(diào)控理論的指導(dǎo)下,提出高強(qiáng)塑積第三代汽車鋼的超細(xì)晶基體與亞穩(wěn)相的組織調(diào)控思路,采用新型中錳合金化和逆轉(zhuǎn)變奧氏體(ART)退火的技術(shù)思路。

先進(jìn)高強(qiáng)鋼的組織結(jié)構(gòu)與性能關(guān)系分析總結(jié)

(上圖陰影區(qū)域是第三代先進(jìn)高強(qiáng)鋼強(qiáng)塑積的研發(fā)目標(biāo),

下圖紅色區(qū)域表明第三代先進(jìn)高強(qiáng)鋼要含有30%~40%的亞穩(wěn)奧氏體含量)

第一代先進(jìn)高強(qiáng)鋼

3.1 DP鋼(Dual-Phase Steel)

3.1.1 顯微組織(Microstructure)

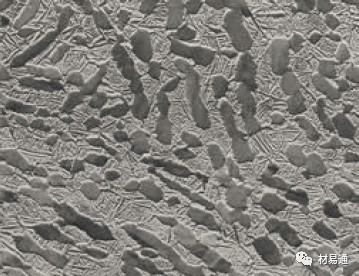

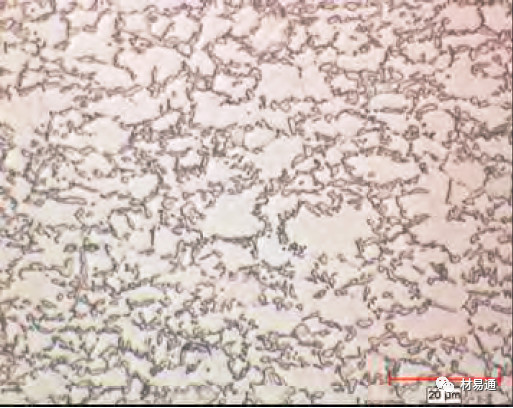

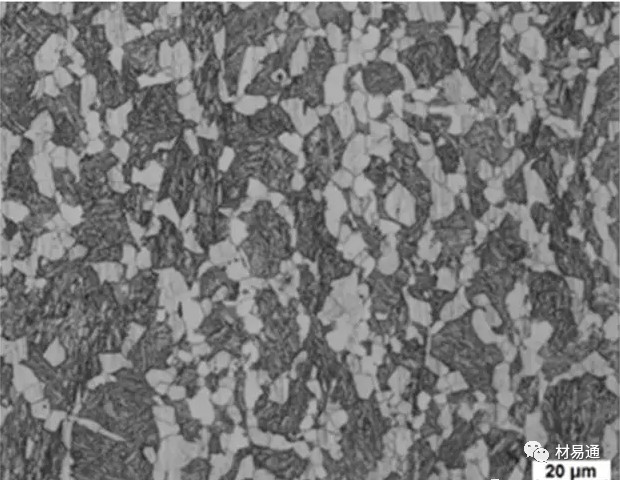

DP鋼的顯微組織主要為鐵素體和馬氏體,馬氏體組織以島狀彌散分布在鐵素體基體上(如圖2所示)。鐵素體較軟,使鋼材具備較好的塑性。馬氏體較硬,使鋼材具備較高的強(qiáng)度。DP鋼的強(qiáng)度隨較硬的馬氏體所占比例提高而增強(qiáng)。

DP鋼的顯微組織

3.1.2 性能特點(diǎn)

(1)屈強(qiáng)比較低(一般為0.5~0.65),不僅易于加工,而且具有僅次于TRIP鋼的高延伸率;

(2)應(yīng)變集中在低強(qiáng)度的鐵素體相上,使其具有獨(dú)特的高加工硬化率,尤其在低的應(yīng)變區(qū)(2%~3%),屈服強(qiáng)度提高很快(140~220MPa);

(3)無屈服延伸,無時效;

(4)呈烘烤硬化特性(可達(dá)30~150MPa);

(5)良好地碰撞能量吸收性能。

3.1.3 應(yīng)用

雙相鋼是先進(jìn)高強(qiáng)度鋼中應(yīng)用最為廣泛的一類鋼種。如表2所示,可看出雙相鋼C級車上所應(yīng)用部件的使用情況。雙相鋼最適用于結(jié)構(gòu)件及其加強(qiáng)件,在外板上也有廣泛的應(yīng)用。雙相鋼在C級車上占到了整個結(jié)構(gòu)用鋼的74%左右。對于450/500MPa級別的雙相鋼常用于車門外板等外露件,比標(biāo)準(zhǔn)鋼種的抗凹陷能力高20%,可有15%的減重潛能;而600/780/1000/1180MPa級別的雙相鋼則適用于生產(chǎn)各類結(jié)構(gòu)件和安全部件,常見的部件有縱梁、橫梁、車底十字構(gòu)架、防撞加強(qiáng)構(gòu)件、前翼構(gòu)件、車輪等。

DP鋼在汽車部件中典型應(yīng)用

牌號 | 在汽車部件中的應(yīng)用 |

DP 300/500 | Roof outer, door outer, body side outer, package tray, floor panel |

DP 350/600 | Floor panel, hood outer, body side outer, cowl, fender, floor reinforcements |

DP 500/800 | Body side inner, quarter panel inner, rear rails, rear shock reinforcements |

DP 600/980 | Safety cage components (B-pillar, floor panel tunnel, engine cradle, front sub-frame package tray, shotgun, seat1) |

DP 700/1000 | Roof rails |

DP 800/1180 | B-pillar upper |

3.1.4 缺點(diǎn)

雙相鋼的沖壓回彈是該材料面臨的最大挑戰(zhàn)。由于冷軋雙相鋼的高強(qiáng)度級別,在沖壓成形過程中,材料必然存在較大的內(nèi)應(yīng)力。成形完成從模具中取出時,材料的高內(nèi)應(yīng)力使零件很容易產(chǎn)生回彈,造成零件的扭曲與翹曲。

雙相鋼的沖壓開裂則是另一個較大的挑戰(zhàn)。開裂傾向主要是由于雙相鋼中的鐵素體和馬氏體兩種相之間的力學(xué)性能差異巨大,成形過程中在兩相的界面之間造成應(yīng)力集中,從而引起界面間的開裂。

3.2 CP鋼(Complex Phase steel)

3.2.1 顯微組織

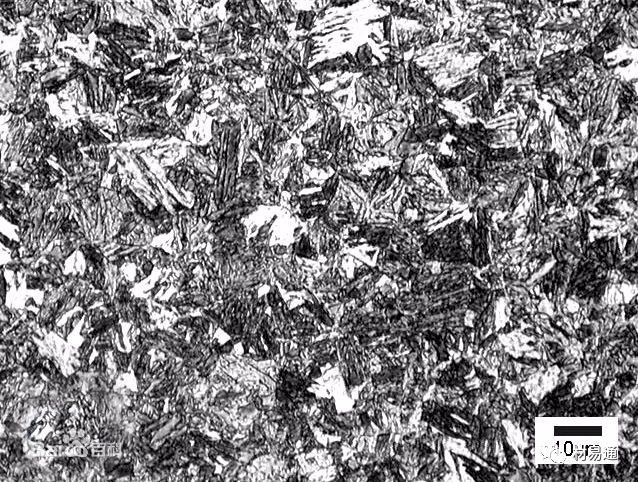

CP鋼的顯微組織以鐵素體/貝氏體為基體,含有少量的馬氏體、殘余奧氏體以及珠光體。通過再結(jié)晶和Ti/Nb等微量元素形成的析出相達(dá)到細(xì)化晶粒的目的。

CP 800/1000 熱軋鋼的顯微組織

3.2.2 性能特點(diǎn)

CP鋼具有非常高的抗拉強(qiáng)度,與同等抗拉強(qiáng)度的雙相鋼相比,其屈服強(qiáng)度明顯要高很多,且有較高的能力吸收能力和較高的殘余應(yīng)變能力,擴(kuò)孔性能好。

3.2.3 應(yīng)用

CP鋼在汽車部件中典型應(yīng)用

牌號 | 在汽車部件中的應(yīng)用 |

CP 600/900 | Frame rails, B-pillar reinforcements |

CP 680/780 | Frame rails, chassis components, transverse beams |

CP 750/900 | B-pillar reinforcements, tunnel stiffener |

CP 800/1000 | Rear suspension brackets, fender beam |

CP1000/1200 | Rear frame rail reinforcements, rocker outer |

CP1050/1470 | Rocker panels, bumper beams |

3.3 FB鋼(Ferritic-Bainitic steel)

3.3.1 顯微組織

FB鋼的顯微組織由鐵素體和貝氏體組成。FB鋼是過冷奧氏體在珠光體轉(zhuǎn)變和馬氏體轉(zhuǎn)變之間的中溫區(qū)域內(nèi)發(fā)生的轉(zhuǎn)變而形成。

FB450/600鋼的顯微組織

3.3.2 性能特點(diǎn)

FB鋼具有良好地成型、焊接和疲勞性能。FB鋼的最大特點(diǎn)是具有良好地延伸凸緣性(擴(kuò)孔性能)。

3.3.3 應(yīng)用

FB鋼通常用于生產(chǎn)沖壓大、中型車身覆蓋件的激光對焊板坯或汽車底盤、車輪等載重件。

FB鋼在汽車部件中的應(yīng)用

牌號 | 在汽車部件中的應(yīng)用 |

FB 330/450 | Rim, brake pedal arm,seat cross member,suspension arm |

FB 450/600 | Lower control arm, rim, bumper beam, chassis parts, rear twist beam |

3.4 相變誘導(dǎo)塑性鋼(Transformation InducedPlasticity Steel,TRIP)

3.4.1 顯微組織

TRIP鋼的顯微組織以鐵素體為基體,殘留奧氏體彌散分布在鐵素體上,也存在馬氏體和貝氏體。鋼中組織的合理配比、殘余奧氏體的穩(wěn)定性決定了TRIP鋼的力學(xué)性能。

TRIP 690鋼的顯微組織

3.4.2 TRIP效應(yīng)

TRIP效應(yīng)是TRIP鋼在變形過程中,殘余奧氏體轉(zhuǎn)變?yōu)楦邚?qiáng)度的高碳馬氏體,同時伴隨著體積膨脹,因而抑制了塑性變形的不穩(wěn)定,增加了均勻延伸的范圍,故使得強(qiáng)度和塑性同時提高。

3.4.3 化學(xué)成分

TRIP鋼的成分以C-Mn-Si合金為主,根據(jù)具體情況添加少量的Cr、V、Ni等合金元素。其成分特征是低碳、低合金化、鋼質(zhì)純凈。

TRIP鋼中化學(xué)元素的作用

元素 | 含量 | 影響 |

C | <0.02% | 穩(wěn)定奧氏體; 提高顯微組織中殘余奧氏體含量; 影響成型、焊接性能; |

Si | 1.0%~1.5% | 提高碳在鐵素體中的活度,增加過冷奧氏體的穩(wěn)定性; 抑制碳化物的形成和析出; 縮小奧氏體相區(qū); |

Mn | 1.0%~2.0% | 穩(wěn)定奧氏體; 使先共析鐵素體析出線右移; |

3.4.4 性能特點(diǎn)

成型性能:TRIP鋼具有較高的平面應(yīng)變特征點(diǎn)值,因此具有較好的極限變形能力;在雙向拉伸變形區(qū)域,TRIP鋼的安全成型度比DP鋼高,所以相同強(qiáng)度級別下的TRIP鋼的沖壓成形性優(yōu)于DP鋼。

焊接性能:Si和Mn元素的加入使鋼板的焊接性能下降。

撞吸特性:TRIP鋼加工硬化速率變化較平緩,隨應(yīng)變呈線性下降趨勢,因此在大變形階段,TRIP鋼的吸能特性顯著。

3.4.5 應(yīng)用

TRIP鋼應(yīng)用于防撞結(jié)構(gòu)件。

TRIP鋼在汽車部件中典型應(yīng)用

牌號 | 在汽車部件中的應(yīng)用 |

TRIP 350/600 | Frame rails, rail reinforcements |

TRIP 400/700 | Side rail, crash box |

TRIP 450/800 | Dash panel, roof rails |

TRIP 600/980 | B-pillar upper, roof rail, engine cradle, front and rear rails, seat frame |

3.5 馬氏體鋼(Martensitic Steel)

3.5.1 顯微組織

MS鋼的顯微組織以馬氏體為基體,少量的鐵素體或貝氏體彌散分布其中。馬氏體組織通過高溫奧氏體組織經(jīng)熱軋或冷軋連續(xù)退火后淬火形成,具有非常高的強(qiáng)度。

馬氏體鋼的顯微組織

3.5.2 性能特點(diǎn)

馬氏體鋼具有非常高的強(qiáng)度,抗拉強(qiáng)度極限達(dá)到了1700MPa。馬氏體鋼經(jīng)等溫回火處理后可得到很好的成形性。

低碳馬氏體鋼具有良好地強(qiáng)度、塑性、韌性以及低的品奧傾向,同時還具有較低的缺口敏感性,過熱敏感性、優(yōu)良的冷加工性、良好地可焊性而且熱處理變形較小等一系列的優(yōu)點(diǎn)。

3.5.3 應(yīng)用

馬氏體高強(qiáng)鋼在汽車領(lǐng)域主要應(yīng)用于成形性要求不高的零件部分,如汽車前后左右門的防撞桿,A、B、C柱加強(qiáng)板,下邊地板通道,車頂加強(qiáng)梁等。

MS鋼在汽車部件中的應(yīng)用

牌號 | 在汽車部件中的應(yīng)用 |

MS 950/1200 | Cross-members, side intrusion beams, bumper beams, bumper reinforcements |

MS 1150/1400 | Rocker outer, side intrusion beams, bumper beams, bumper reinforcements |

MS 1250/1500 | Side intrusion beams, bumper beams, bumper reinforcements |

3.6 硼鋼(Boronbased hot-forming steel)

3.6.1 顯微組織

熱成形鋼的原始顯微組織通常為鐵素體加珠光體組織,以及少量的碳化物顆粒和貝氏體組織。熱成形后,顯微組織主要為全馬氏體組織,以及少量的鐵素體、貝氏體或殘余奧氏體存在。

3.6.2 熱成形工藝原理

首先把常溫下強(qiáng)度為500~600MPa的高強(qiáng)度硼合金鋼板加熱到880~950℃,使之均勻奧氏體化,然后送入內(nèi)部帶有冷卻系統(tǒng)的模具內(nèi)沖壓成型,之后保壓快速冷卻淬火,使奧氏體轉(zhuǎn)變成馬氏體,成形件因而得到強(qiáng)化硬化,強(qiáng)度大幅度提高。該工藝被稱為“沖壓硬化”技術(shù),分為直接工藝和間接工藝,兩種工藝大致相同。

3.6.3 化學(xué)成分

熱成形中使用最廣泛的22MnB5材料是一種低碳微合金含硼鋼,含有少量Ti、Cr、Mo、Cu、Ni等合金元素。

B元素可顯著提高鋼的淬透性,有利于獲得高強(qiáng)度的全馬氏體組織,添加量一般為15~30 μg/g。B元素還可以提高過冷奧氏體的穩(wěn)定性,降低珠光體和貝氏體的轉(zhuǎn)變速率,使過冷傲實(shí)體等溫轉(zhuǎn)變曲線右移,避免鐵素體和珠光體的形成。B元素主要通過奧氏體化時在晶界的偏析來影響鐵素體形核,從而提高鋼的強(qiáng)度。

3.6.4 性能特點(diǎn)

熱成形鋼屈服強(qiáng)度≥1000MPa,抗拉強(qiáng)度≥1500 MPa,斷后伸長率≥5%,強(qiáng)度、硬度高、耐磨性好,具有極高的減重潛力、高碰撞吸收能力、高疲勞強(qiáng)度、高成形性等優(yōu)勢。

3.6.5 應(yīng)用

熱成形鋼被廣泛用于車身骨架的關(guān)鍵部位,例如A、B、C柱,車門防撞梁等安全關(guān)鍵部位。

第二代先進(jìn)高強(qiáng)鋼

3.7 孿晶誘導(dǎo)塑性鋼(Twinning Induced Plasticity,TWIP)

3.7.1 顯微組織

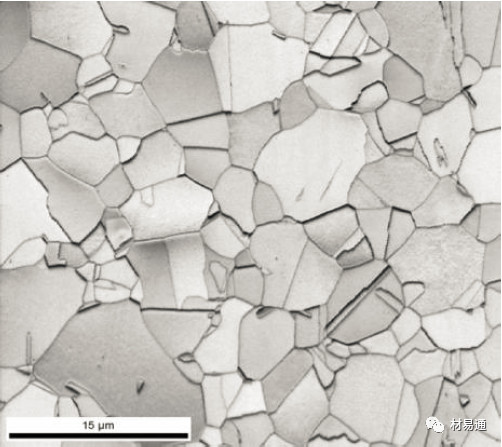

TWIP鋼的顯微組織為單一的奧氏體組織和少量退火孿晶組織。

經(jīng)退火的TWIP鋼的顯微組織

3.7.2 變形機(jī)制

在外力的作用下,TWIP鋼的變形主要以孿生方式進(jìn)行,這是因?yàn)閷τ诘蛯渝e能的奧氏體晶粒,微小的變形就能使其內(nèi)部產(chǎn)生大量的位錯與層錯缺陷,在切應(yīng)力作用下位錯源所產(chǎn)生的大量位錯沿滑移面運(yùn)動時遇到了障礙,位錯被釘扎造成位錯的塞積和纏結(jié),隨著應(yīng)力的增大位錯不斷堆集,應(yīng)力集中愈來愈大,滑移系很難再滑移運(yùn)動,不能再通過滑移方式來繼續(xù)塑性變形,當(dāng)應(yīng)力集中在孿生方向達(dá)到臨界應(yīng)力值時,晶體就開始進(jìn)行孿晶變形。

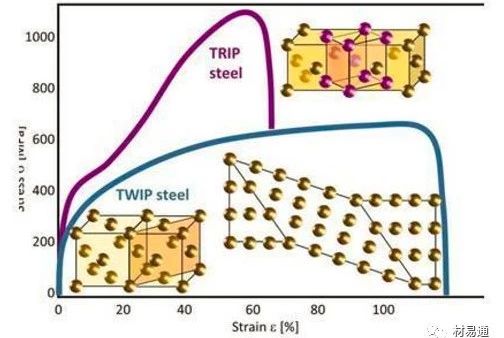

隨著應(yīng)變量的增加,材料的顯微組織中出現(xiàn)大量的高密度形變孿晶,并產(chǎn)生二次孿晶。初生孿晶與次生孿晶交互穿越、切割基體,增加運(yùn)動的障礙,起到了細(xì)化晶粒的作用,極大提高了TWIP鋼的強(qiáng)度。高應(yīng)變區(qū)首先形成的孿晶界阻礙了該區(qū)滑移的進(jìn)行,促使其它應(yīng)變較低區(qū)域通過滑移進(jìn)行形變直至孿晶的形成,這使試樣發(fā)生均勻變形,顯著推遲了縮頸的產(chǎn)生。同時對位錯運(yùn)動的阻礙也在一定程度上減少了加工硬化現(xiàn)象的發(fā)生,也使塑性變形能夠持續(xù)進(jìn)行,獲得更大的延伸效果。圖10為TWIP鋼應(yīng)力-應(yīng)變曲線,其中存在的兩種主要的形變機(jī)制。

TWIP鋼應(yīng)力-應(yīng)變曲線中兩種主要的形變機(jī)制

3.7.3 化學(xué)成分

TWIP鋼的Mn含量很高(17~24%),并含有少量C (<1 %), Si (<3%)或 Al (<3 %)。

TWIP鋼中化學(xué)元素的作用

元素 | 作用 |

C | 促使單相奧氏體組織的形成; 固溶強(qiáng)化保證其力學(xué)性能; |

Si | 固溶于奧氏體,其強(qiáng)化作用; 改變C在奧氏體中的溶解度; 較高時影響熱軋板表面質(zhì)量; |

Mn | 擴(kuò)大奧氏體相區(qū),穩(wěn)定奧氏體組織; 影響合金的層錯能從而影響合金的變形機(jī)制,TRIP→TWIP; |

Al | 提高層錯能; 固溶強(qiáng)化以細(xì)化奧氏體晶粒; |

3.7.4 性能特點(diǎn)

TWIP鋼不僅展現(xiàn)出奧氏體鋼所具有良好的耐磨性和耐蝕性,而且在塑性變形的過程中表現(xiàn)出卓越的延展性、較高的強(qiáng)度和良好的成形性;同時具有高的能量吸收能力(是傳統(tǒng)高強(qiáng)鋼的2倍)。

3.7.5 應(yīng)用

TWIP鋼用于改善汽車的碰撞安全性能;極高的翻邊成形性能,使之更容易制造出復(fù)雜形狀的零件。

表8 TWIP鋼在汽車部件中的應(yīng)用

牌號 | 在汽車部件中的應(yīng)用 |

TWIP 500/900 | A柱,駕駛艙,前測梁 |

TWIP 500/980 | 車輪,下部控制桿,前防撞梁和后防撞梁,B柱、車輪輪輞 |

TWIP 600/900 | 地板橫梁、駕駛艙 |

TWIP 750/1000 | 車門防撞梁 |

TWIP 950/1200 | 車門防撞梁 |

3.8 L-IP鋼(Light-Induced Plasticity Steel,誘導(dǎo)塑性輕鋼)

在《Advanced High Strength Steels》(P369)定義L-IP鋼為carbon-free TWIP steels,即無碳或超低碳TWIP鋼,其中以Fe-Mn-Si-Al系為代表,其中Mn含量為25%~30%,Si含量為2%~4%,Al含量為2%~4%。

碳是奧氏體化穩(wěn)定化元素,能顯著提高TWIP鋼的合金系的層錯能有利于TWIP效應(yīng)。碳含量較高時會引起鋼板焊接時的冷裂紋傾向,降低了材料的可焊接性病降低了HAZ韌性,此外中高碳含量的TWIP鋼中不可避免地出現(xiàn)大量的碳化物,顯著降低材料的塑、韌性。

因此L-IP鋼的思路是以少量的強(qiáng)度降低為代價(jià),改善TWIP的焊接問題。而為了保證TWIP效應(yīng),在無低碳或者超低碳TWIP鋼中通常會加入一定量的Si、Al元素,除調(diào)節(jié)合金系的層錯能外,還可以強(qiáng)化奧氏體基體。

L-IP鋼的顯微組織為全奧氏體組織。

近年來的研究表明,超低碳鋼和無碳雙相高錳TWIP鋼塑性變形時同時會或相繼發(fā)生TRIP和TWIP效應(yīng),兼具高強(qiáng)度和良好塑性。

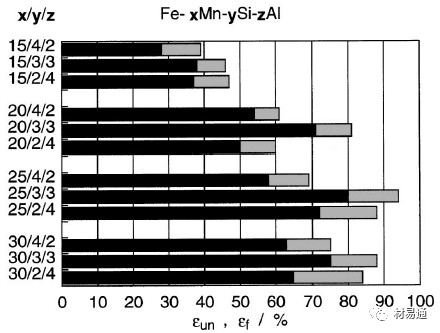

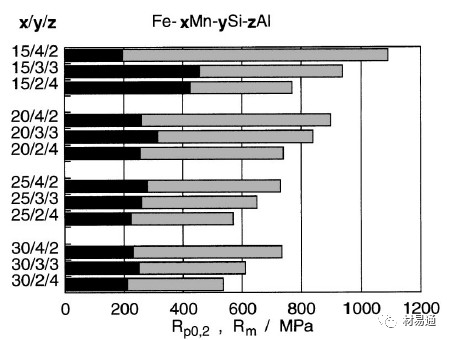

室溫下不同化學(xué)成分Fe-Mn-Al-Si TWIP鋼的力學(xué)性能

3.9 SIP鋼(Shear Band Induced Plasticity steel,剪切帶強(qiáng)化鋼)

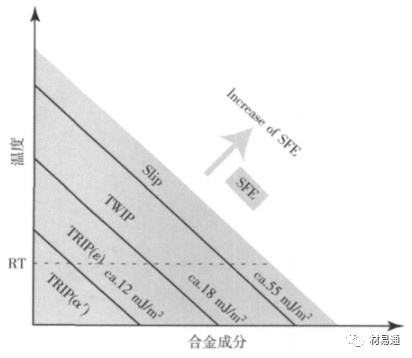

高錳鋼的變形機(jī)制根據(jù)堆垛層錯能(SFE)和相變的吉布斯自由能(△G)不同,可分為馬氏體相變、應(yīng)變誘發(fā)相變(TRIP效應(yīng))、應(yīng)變誘發(fā)孿晶(TWIP效應(yīng))和位錯滑移。變形機(jī)制如圖所示。

不同合金成分和溫度下高錳鋼

變形機(jī)制隨層錯能的轉(zhuǎn)變圖

在Fe-Mn-Al-C系鋼中,隨著Al的大量添加,鋼的層錯能很高(~100 mJ/m2),在變形時不發(fā)生馬氏體相變,也不發(fā)生機(jī)械孿生,而是出現(xiàn)大量均勻的剪切帶,剪切變形對總的塑性有重要貢獻(xiàn),因此被稱為剪切帶誘發(fā)塑性(Shear BandInduced Plasticity),簡稱SIP效應(yīng)。因此這類鋼也被稱為SIP鋼。

這類鋼的另一個特點(diǎn)是在奧氏體基體上均勻分布著納米級碳化物,其間距很小,并與奧氏體基體共格,同時鋼中還有5%~15%的鐵素體。

SIP鋼具有優(yōu)良的成形性和抗碰撞性能,且密度僅為6.5~7g/cm3,減重效果好。

第三代先進(jìn)高強(qiáng)鋼

3.10 TBF鋼(TRIP Aided Bainitic Ferrite steels)

TBF鋼為相變誘導(dǎo)塑性鐵貝氏體素體鋼,也稱為Carbide-free bainitic steels(無碳化物貝氏體鋼),TRIP with bainitic matrix(貝氏體基相變誘導(dǎo)塑性鋼)或super-bainitic TRIP(超級貝氏體基相變誘導(dǎo)塑性鋼)。

3.10.1顯微組織

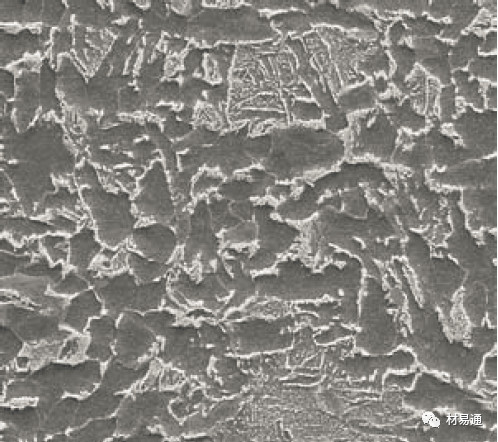

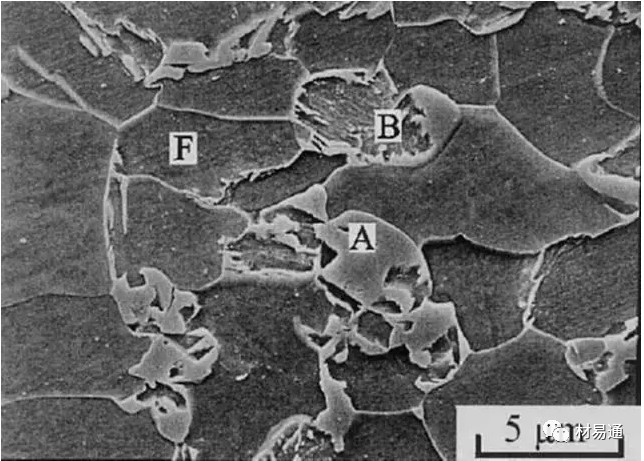

TBF鋼的組織特征是精細(xì)規(guī)整的無碳化物貝氏體鐵素體板條束、分布在貝氏體鐵素體基體上板條束間的薄膜狀殘余奧氏體與塊狀殘余奧氏體,同時也存在有非常少量的回火馬氏體。

TBF鋼的SEM顯微照片

(F–先共析鐵素體,B–無碳化物貝氏體,A–殘余奧氏體)

3.10.2性能特點(diǎn)

TBF鋼中有亞穩(wěn)態(tài)殘余奧氏體(體積分?jǐn)?shù)約為10%-30%)的存在,不僅具有較好的超高強(qiáng)度和塑性匹配,而且具有較高的疲勞強(qiáng)度、較好的沖擊性能,翻邊擴(kuò)孔性能和抗氫脆性能。

設(shè)計(jì)目標(biāo):屈服強(qiáng)度達(dá)1.5GPa以上,抗拉強(qiáng)度達(dá)1.77~2.2GPa,斷后伸長率達(dá)15%。

3.10.3化學(xué)成分

TBF鋼中的C元素為0.2~0.4%。

TBF鋼中化學(xué)元素的作用

元素 | 作用 |

C | 防止鐵素體在初始冷卻階段形成; 延緩貝氏體轉(zhuǎn)變,阻礙貝氏體長大 |

Mo、Cr | 延緩貝氏體轉(zhuǎn)變,提高抗拉強(qiáng)度; 阻礙鐵素體和珠光體形成; |

Mn | 降低貝氏體開始轉(zhuǎn)變點(diǎn),提高抗拉強(qiáng)度; 延緩?qiáng)W氏體分解,阻礙鐵素體形成; |

Nb | 細(xì)化奧氏體晶粒 |

B | 阻礙貝氏體轉(zhuǎn)變 |

3.10.4應(yīng)用

如圖所示。

ArcelorMittal的TBF鋼使用示例

3.11 Q&P鋼(Quenching-Partitioning Steel)

3.11.1 顯微組織

Q&P鋼的顯微組織為貧碳的板條馬氏體和氟碳的殘余奧氏體(5~15%)。馬氏體組織保證了鋼的強(qiáng)度,殘留奧氏體在變形過程中發(fā)生相變誘發(fā)塑性,從而提高鋼的塑性。

Q&P鋼的顯微組織

3.11.2 性能特點(diǎn)

Q&P鋼具有較高的屈強(qiáng)比(YS/TS)、高強(qiáng)度和較高延伸率的新鋼種,設(shè)計(jì)抗拉強(qiáng)度為800~1500MPa,伸長率15%~40%。

3.11.3 淬火配分工藝

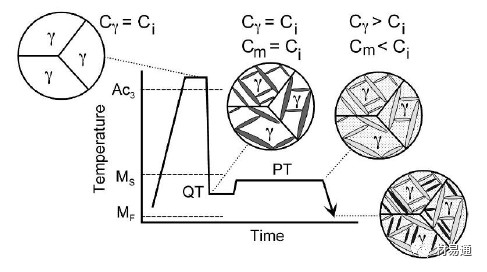

設(shè)計(jì)思路:通過碳的配分,實(shí)現(xiàn)奧氏體富碳,從而穩(wěn)定奧氏體。然后,利用室溫下奧氏體的TIRP效應(yīng)獲得相對高塑性。

淬火配分工藝首先將鋼材加熱到Ac3以上的某一溫度,使其完全奧氏體化,該溫度稱之為奧氏體化溫度AT,然后以大于馬氏體轉(zhuǎn)變臨界冷速淬火到Ms和Mf之間的某一溫度QT,形成馬氏體和殘余奧氏體的混合組織;接著升溫到低于Ms的配分溫度PT保溫一定時間,使碳元素從過飽和馬氏體中的碳擴(kuò)散到殘余奧氏體中,增加奧氏體穩(wěn)定性,從而在隨后的淬火過程中保留至室溫。

Q&P工藝和組織演變示意圖

3.12 中錳鋼(Medium Mn-Trip)

3.12.1顯微組織

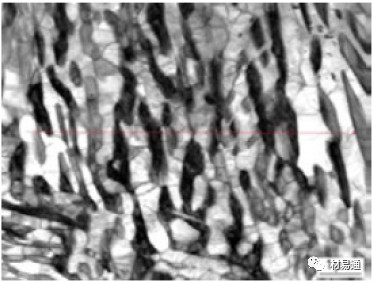

中錳鋼ART鋼的顯微組織為馬氏體或回火馬氏體基體上含有大量片狀殘留奧氏體或超細(xì)鐵素體。

中錳ART鋼的顯微組織

3.12.2奧氏體逆轉(zhuǎn)變方法(Austenite reverted transformation, ART)

ART工藝首先將鋼淬火得到淬火馬氏體,然后在鐵素體+奧氏體兩相區(qū)保溫退火獲得逆生奧氏體,并伴隨溶質(zhì)元素在奧氏體中的富集及再配分活動,使殘余奧氏體穩(wěn)定性提高保留到室溫。

3.12.3化學(xué)成分

由于提高鋼中亞穩(wěn)奧氏體的含量是提高鋼的強(qiáng)塑積的關(guān)鍵因素,因此需要提高亞穩(wěn)奧氏體的含量。

Mn元素可擴(kuò)大奧氏體相區(qū)且有效促進(jìn)奧氏體的形成及組織超細(xì)化。因此Mn元素的置換擴(kuò)散與配分和奧氏體逆轉(zhuǎn)變是最終以多相和亞微米尺度的超細(xì)基體為特點(diǎn)的體心立方(BCC)的鐵素體組織與面心立方(FCC)殘余奧氏體復(fù)合組織的關(guān)鍵。

實(shí)驗(yàn)研究的中錳鋼的成分設(shè)計(jì)為C的質(zhì)量分?jǐn)?shù)為0.15%-0.60%,Mn的質(zhì)量分?jǐn)?shù)為4%-10%,部分研究人員在中錳鋼中加入了Si、Al,二者的質(zhì)量分?jǐn)?shù)基本控制在1.5%-3.0%范圍內(nèi)。此外,少數(shù)研究中添加了Mo和微合金化元素V,旨在提高晶界強(qiáng)度和細(xì)化基體晶粒尺寸。

四、先進(jìn)高強(qiáng)鋼的發(fā)展趨勢及研究熱點(diǎn)

下一代先進(jìn)高強(qiáng)鋼的開發(fā)應(yīng)具備如下條件:低碳(高的焊接性)、低成本(低合金量的添加)、高成形性、易于裝備和維修。今后材料的設(shè)計(jì)開發(fā),應(yīng)從全流程的角度來考慮。需求會促進(jìn)相關(guān)技術(shù)的進(jìn)步,技術(shù)的進(jìn)步同樣會刺激需求的提高。對于下一步先進(jìn)高強(qiáng)鋼的發(fā)展方向和研究議題,在大學(xué)和科研院所等機(jī)構(gòu)提出如下研究領(lǐng)域:

先進(jìn)高強(qiáng)鋼的微觀組織和機(jī)械性能;

先進(jìn)高強(qiáng)鋼的碳擴(kuò)散過程;

先進(jìn)高強(qiáng)鋼的粒子尺寸及界面效應(yīng);

先進(jìn)高強(qiáng)鋼中納米針狀鐵素體型雙相鋼;

高強(qiáng)高塑貝氏體鋼;

先進(jìn)高強(qiáng)鋼的成形及回彈行為;

先進(jìn)高強(qiáng)鋼的響應(yīng)模型。

參考文獻(xiàn):

1、《Advanced High-Strength Steels Application Guidelines Version 6.0》;

2、《Advanced High Strenght Sheet Steels-Physical Metallurgy, Design, Processing and Properties》(2015);

3、國內(nèi)外期刊及學(xué)位論文若干;

4、網(wǎng)頁資料整理。

標(biāo)簽:

- 檢測項(xiàng)目 金屬材料檢測 機(jī)械設(shè)備檢測 常壓儲罐檢測 無損探傷 非金屬檢測 水質(zhì)檢測 失效分析 油品檢測

- 技術(shù)服務(wù) 水處理技術(shù)服務(wù) 機(jī)械設(shè)計(jì)技術(shù)咨詢 機(jī)電產(chǎn)品檢驗(yàn) 安全檢驗(yàn)及評估

- 客戶服務(wù) 測試流程 檢測申請 測試委托書下載

- 新聞動態(tài) 公司新聞 行業(yè)新聞

江蘇省無錫市錫山區(qū)華夏中路3號文華國際

手機(jī)版

手機(jī)版

Copyright ? 2017-2024 江蘇隱石實(shí)驗(yàn)科技有限公司 All Rights Reserved 備案號:蘇ICP備2021030923號-2  蘇公網(wǎng)安備32020502001473 技術(shù)支持:迅誠科技

蘇公網(wǎng)安備32020502001473 技術(shù)支持:迅誠科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626